産品展示

Product series

鄭州海瑞德機(jī)械科技(jì)有限公司

服務熱線:0371-67827320

公司地址:中國(guó)-河南(nán)-鄭州-二七區馬寨經濟開(kāi)發區東方路(lù)18号

聯系電(diàn)話:13523525799

郵 箱:

當前位置:主頁 > 産品展示 > 水(shuǐ)泥生(shēng)産線工(gōng)藝 >

水(shuǐ)泥生(shēng)産線工(gōng)藝

新型幹法熟料水(shuǐ)泥生(shēng)産線簡介

目錄

一(yī)、新型幹法熟料水(shuǐ)泥生(shēng)産線效果圖

二、新型幹法熟料水(shuǐ)泥工(gōng)藝流程圖

三、新型幹法水(shuǐ)泥的工(gōng)藝介紹

四、生(shēng)産新型幹法水(shuǐ)泥的主要原料

五、生(shēng)産新型幹法水(shuǐ)泥的燃料

六、新型幹法水(shuǐ)泥的主要工(gōng)藝設備

七、水(shuǐ)泥的主要經濟指标

一(yī)、新型幹法熟料水(shuǐ)泥生(shēng)産線效果圖

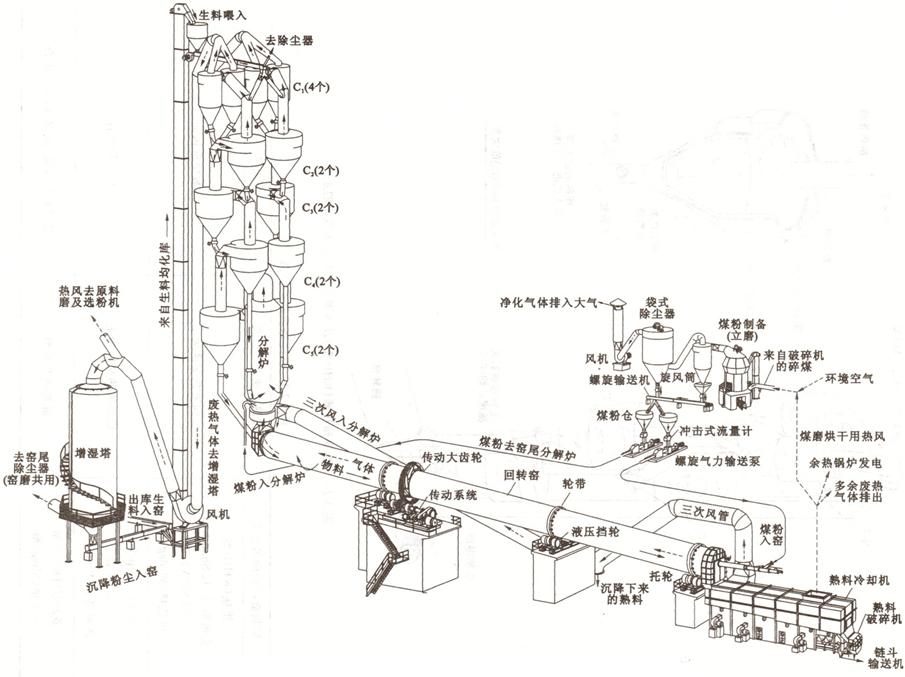

二、新型幹法熟料水(shuǐ)泥工(gōng)藝流程圖

三、新型幹法水(shuǐ)泥的工(gōng)藝介紹

新型幹法水(shuǐ)泥生(shēng)産工(gōng)藝流程簡述

3.1、破碎及預均化

(1)破碎: 水(shuǐ)泥生(shēng)産過程中,大部分原料要進行破碎,如石灰石、黏土(tǔ)、鐵礦石及煤等。石灰石是生(shēng)産水(shuǐ)泥用量大的原料,開(kāi)采後的粒度較大,硬度較高(gāo),因為(wèi)石灰石是生(shēng)産水(shuǐ)泥用量大的原料,開(kāi)采後的粒度較大,硬度較高(gāo),因此石灰石的破碎在水(shuǐ)泥廠的物(wù)料破碎中占有比較重要的地位。

破碎過程要比粉磨過程經濟而方便,合理選用破碎設備和和粉磨設備非常重要。在物(wù)料進入粉磨設備之前,盡可能(néng)将大塊物(wù)料破碎至細小(xiǎo)、均勻的粒度,以減輕粉磨設備的負荷,提高(gāo)黂機(jī)的産量。物(wù)料破碎後,可減少在運輸和貯存過程中不同粒度物(wù)料的分離現象,有得于制得成分均勻的生(shēng)料,提高(gāo)配料的準确性。

(2)原料預均化: 預均化技(jì)術(shù)就(jiù)是在原料的存、取過程中,運用科學的堆取料技(jì)術(shù),實現原料的初步均化,使原料堆場同時具備貯存與均化的功能(néng)。

原料預均化的基本原理就(jiù)是在物(wù)料堆放(fàng)時,由堆料機(jī)把進來的原料連續地按一(yī)定的方式堆成盡可能(néng)多(duō)的相(xiàng)互平行、上(shàng)下(xià)重疊和相(xiàng)同厚度的料層。取料時,在垂直于料層的方向,盡可能(néng)同時切取所有料層,依次切取,直到(dào)取完,即“平鋪直取”。

意義:

(1)均化原料成分,減少質量波動,以利于生(shēng)産質量更高(gāo)的熟料,并穩定燒成系統的生(shēng)産。

(2)擴大礦山資源的利用,提高(gāo)開(kāi)采效率,大限度擴大礦山的覆蓋物(wù)和夾層,在礦山開(kāi)采的過程中不出或少出廢石。

(3)可以放(fàng)寬礦山開(kāi)采的質量和控要求,降低(dī)礦山的開(kāi)采成本。

(4)對黏濕物(wù)料适應性強。

(5)為(wèi)工(gōng)廠提供長(cháng)期穩定的原料,也可以在堆場内對不同組分的原料進行配料,使其成為(wèi)預配料堆場,為(wèi)穩定生(shēng)産和提高(gāo)設備運轉率創造條件(jiàn)。

(6)自(zì)動化程度高(gāo)。

3.2、生(shēng)料制備

水(shuǐ)泥生(shēng)産過程中,每生(shēng)産1噸矽酸鹽水(shuǐ)泥至少要粉磨3噸物(wù)料(包括各種原料、燃料、熟料、混合料、石膏),據統計,幹法水(shuǐ)泥生(shēng)産線粉磨作業(yè)需要消耗的動力約占全廠動力的60%以上(shàng),其中生(shēng)料粉磨占30%以上(shàng),煤磨占約3%,水(shuǐ)泥粉磨約占40%。因此,合理選擇粉磨設備和工(gōng)藝流程,優化工(gōng)藝參數,正确操作,控制作業(yè)制度,對保證産品質量、降低(dī)能(néng)耗具有重大意義。

工(gōng)作原理:電(diàn)動機(jī)通(tōng)過減速裝置帶動磨盤轉動,物(wù)料通(tōng)過鎖風喂料裝置經下(xià)料溜子落到(dào)磨盤中央,在離心力的作用下(xià)被甩向磨盤邊緣交受到(dào)磨輥的輾壓粉磨,粉碎後的物(wù)料從(cóng)磨盤的邊緣溢出,被來自(zì)噴嘴高(gāo)速向上(shàng)的熱氣流帶起烘幹,根據氣流速度的不同,部分物(wù)料被氣流帶到(dào)高(gāo)效選粉機(jī)内,粗粉經分離後返回到(dào)磨盤上(shàng),重新粉磨;細粉則随氣流出磨,在系統收塵裝置中收集下(xià)來,即為(wèi)産品。沒有被熱氣流帶起的粗顆粒物(wù)料,溢出磨盤後被外循環的鬥式提升機(jī)喂入選粉機(jī),粗顆粒落回磨盤,再次擠壓粉磨。

3.3、生(shēng)料均化

新型幹法水(shuǐ)泥生(shēng)産過程中,穩定入窯生(shēng)料成分是穩定熟料燒成熱工(gōng)制度的前提,生(shēng)料均化系統起著(zhe)穩定入窯生(shēng)料成分的後一(yī)道把關作用。

均化原理:

采用空氣攪拌,重力作用,産生(shēng)“漏鬥效應”,使生(shēng)料粉在向下(xià)卸落時,盡量切割多(duō)層料面,充分混合。利用不同的流化空氣,使庫内平行料面發生(shēng)大小(xiǎo)不同的流化膨脹作用,有的區域卸料,有的區域流化,從(cóng)而使庫内料面産生(shēng)傾斜,進行徑向混合均化。

3.4、預熱分解

把生(shēng)料的預熱和部分分解由預熱器(qì)來完成,代替回轉窯部分功能(néng),達到(dào)縮短回轉窯長(cháng)度,同時使窯内以堆積狀态進行氣料換熱過程,移到(dào)預熱器(qì)内在懸浮狀态下(xià)進行,使生(shēng)料能(néng)夠同窯内排出的熾熱氣體充分混合,增大了氣料接觸面積,傳熱速度快,熱交換效率高(gāo),達到(dào)提高(gāo)窯系統生(shēng)産效率、降低(dī)熟料燒成熱耗的目的。

工(gōng)作原理:預熱器(qì)的主要功能(néng)是充分利用回轉窯和分解爐排出的廢氣餘熱加熱生(shēng)料,使生(shēng)料預熱及部分碳酸鹽分解。為(wèi)了大限度提高(gāo)氣固間的換熱效率,實現整個(gè)煅燒系統的優質、高(gāo)産、低(dī)消耗,必需具備氣固分散均勻、換熱迅速和高(gāo)效分離三個(gè)功能(néng)。

(1)物(wù)料分散

換熱80%在入口管道内進行的。喂入預熱器(qì)管道中的生(shēng)料,在與高(gāo)速上(shàng)升氣流的沖擊下(xià),物(wù)料折轉向上(shàng)随氣流運動,同時被分散。

(2)氣固分離

當氣流攜帶料粉進入旋風筒後,被迫在旋風筒筒體與内筒(排氣管)之間的環狀空間内做旋轉流動,并且一(yī)邊旋轉一(yī)邊向下(xià)運動,由筒體到(dào)錐體,一(yī)直可以延伸到(dào)錐體的端部,然後轉而向上(shàng)旋轉上(shàng)升,由排氣管排出。

(3)預分解

預分解技(jì)術(shù)的出現是水(shuǐ)泥煅燒工(gōng)藝的一(yī)次技(jì)術(shù)飛(fēi)躍。它是在預熱器(qì)和回轉窯之間增設分解爐和利用窯尾上(shàng)升煙(yān)道,設燃料噴入裝置,使燃料燃燒的放(fàng)熱過程與生(shēng)料的碳酸鹽分解的吸熱過程,在分解爐内以懸浮态或流化态下(xià)迅速進行,使入窯生(shēng)料的分解率提高(gāo)到(dào)90%以上(shàng)。将原來在回轉窯内進行的碳酸鹽分解任務,移到(dào)分解爐内進行;燃料大部分從(cóng)分解爐内加入,少部分由窯頭加入,減輕了窯内煅燒帶的熱負荷,延長(cháng)了襯料壽命,有利于生(shēng)産大型化;由于燃料與生(shēng)料混合均勻,燃料燃燒熱及時傳遞給物(wù)料,使燃燒、換熱及碳酸鹽分解過程得到(dào)優化。因而具有優質、高(gāo)效、低(dī)耗等一(yī)系列優良性能(néng)及特點。

3.5、 水(shuǐ)泥熟料的燒成

生(shēng)料在旋風預熱器(qì)中完成預熱和預分解後,下(xià)一(yī)道工(gōng)序是進入回轉窯中進行熟料的燒成。

在回轉窯中碳酸鹽進一(yī)步的迅速分解并發生(shēng)一(yī)系列的固相(xiàng)反應,生(shēng)成水(shuǐ)泥熟料中的

、

、 、

、 等礦物(wù)。随著(zhe)物(wù)料溫度升高(gāo)近

等礦物(wù)。随著(zhe)物(wù)料溫度升高(gāo)近 時,

時, 、

、 、

、 等礦物(wù)會(huì)變成液相(xiàng),溶解于液相(xiàng)中的

等礦物(wù)會(huì)變成液相(xiàng),溶解于液相(xiàng)中的 和

和 進行反應生(shēng)成大量

進行反應生(shēng)成大量 (熟料)。熟料燒成後,溫度開(kāi)始降低(dī)。後由水(shuǐ)泥熟料冷卻機(jī)将回轉窯卸出的高(gāo)溫熟料冷卻到(dào)下(xià)遊輸送、貯存庫和水(shuǐ)泥磨所能(néng)承受的溫度,同時回收高(gāo)溫熟料的顯熱,提高(gāo)系統的熱效率和熟料質量。

(熟料)。熟料燒成後,溫度開(kāi)始降低(dī)。後由水(shuǐ)泥熟料冷卻機(jī)将回轉窯卸出的高(gāo)溫熟料冷卻到(dào)下(xià)遊輸送、貯存庫和水(shuǐ)泥磨所能(néng)承受的溫度,同時回收高(gāo)溫熟料的顯熱,提高(gāo)系統的熱效率和熟料質量。3.6、水(shuǐ)泥粉磨

水(shuǐ)泥粉磨是水(shuǐ)泥制造的後工(gōng)序,也是耗電(diàn)多(duō)的工(gōng)序。其主要功能(néng)在于将水(shuǐ)泥熟料(及膠凝劑、性能(néng)調節材料等)粉磨至适宜的粒度(以細度、比表面積等表示),形成一(yī)定的顆粒級配,增大其水(shuǐ)化面積,加速水(shuǐ)化速度,滿足水(shuǐ)泥漿體凝結、硬化要求。

3.7、水(shuǐ)泥包裝

水(shuǐ)泥出廠有袋裝和散裝兩種發運方式。

四、生(shēng)産新型幹法水(shuǐ)泥的主要原料

4.1水(shuǐ)泥生(shēng)産原燃料及配料

生(shēng)産矽酸鹽水(shuǐ)泥的主要原料為(wèi)石灰原料和粘土(tǔ)質原料,有時還(hái)要根據燃料品質和水(shuǐ)泥品種,摻加校正原料以補充某些成分的不足,還(hái)可以利用工(gōng)業(yè)廢渣作為(wèi)水(shuǐ)泥的原料或混合材料進行生(shēng)産。

4.1.1石灰質原料

石灰質原料是指以碳酸鈣為(wèi)主要成分的石灰石、泥灰岩、白(bái)垩和貝殼、脫水(shuǐ)電(diàn)石渣、赤泥等。石灰石是水(shuǐ)泥生(shēng)産的主要原料,每生(shēng)産一(yī)噸熟料大約需要1.4—1.5噸石灰石質幹原料,在生(shēng)料中約占80%左右。石灰質原料的質量要求如下(xià):

| 品味 | CaO(%) | MgO(%) | R2O(%) | SO3(%) | 燧石或石英(%) |

| 一(yī)級品 | >48 | <2.5 | <1.0 | <1.0 | <4.0 |

| 二級品 | 45~48 | <3.0 | <1.0 | <1.0 | <4.0 |

黏土(tǔ)質原料主要提供水(shuǐ)泥熟料中的

、

、 、及少量的

、及少量的 。天然黏土(tǔ)質原料有黃土(tǔ)、黏土(tǔ)、頁岩、粉砂岩及河泥等。一(yī)噸熟料約需0.3~0.4噸粘土(tǔ)質原料,在生(shēng)料中約占11~17%。其中黃土(tǔ)和黏土(tǔ)用得多(duō)。此外,還(hái)有粉煤灰、煤矸石等工(gōng)業(yè)廢渣。黏土(tǔ)質為(wèi)細分散的沉積岩,由不同礦物(wù)組成,如高(gāo)嶺土(tǔ)、蒙脫石、水(shuǐ)雲母及其它水(shuǐ)化鋁矽酸鹽。粘土(tǔ)質原料的質量要求如下(xià):

。天然黏土(tǔ)質原料有黃土(tǔ)、黏土(tǔ)、頁岩、粉砂岩及河泥等。一(yī)噸熟料約需0.3~0.4噸粘土(tǔ)質原料,在生(shēng)料中約占11~17%。其中黃土(tǔ)和黏土(tǔ)用得多(duō)。此外,還(hái)有粉煤灰、煤矸石等工(gōng)業(yè)廢渣。黏土(tǔ)質為(wèi)細分散的沉積岩,由不同礦物(wù)組成,如高(gāo)嶺土(tǔ)、蒙脫石、水(shuǐ)雲母及其它水(shuǐ)化鋁矽酸鹽。粘土(tǔ)質原料的質量要求如下(xià):| 品味 | 矽酸率 | MgO(%) | R2O(%) | SO3(%) | 鐵率(%) | 塑性指數 |

| 一(yī)級品 | 2.7~3.5 | <3.0 | <4.0 | <2.0 | 1.5~3.5 | >12 |

| 二級品 | 2.0~2.7或3.5~4.0 | <3.0 | <4.0 | <2.0 | 不限 | >12 |

4.1.3校正原料

當石灰質原料和黏土(tǔ)質原料配合所得生(shēng)料成分不能(néng)滿足配料方案要求時(有的

含量不足,有的

含量不足,有的 和

和 含量不足)必須根據所缺少的組分,摻加相(xiàng)應的校正原料。

含量不足)必須根據所缺少的組分,摻加相(xiàng)應的校正原料。矽質校正原料 含

70~90%,主要有矽藻土(tǔ)、砂岩、矽石;

70~90%,主要有矽藻土(tǔ)、砂岩、矽石;鋁質校正原料 含

>30%以上(shàng),主要有粉煤灰、鋁礬土(tǔ)、煤矸石、鐵礬土(tǔ)等;

>30%以上(shàng),主要有粉煤灰、鋁礬土(tǔ)、煤矸石、鐵礬土(tǔ)等;鐵質校正原料 含

>40%以上(shàng),主要有鐵礦石、鐵粉、硫酸渣、鉛礦渣、銅礦渣等。

>40%以上(shàng),主要有鐵礦石、鐵粉、硫酸渣、鉛礦渣、銅礦渣等。4.1.4 緩凝劑

石膏主要是生(shēng)産水(shuǐ)泥時摻加,主要有天然二水(shuǐ)石膏或無水(shuǐ)石膏、磷石膏和脫硫石膏,一(yī)般摻加量3~5%。

4.1.5 摻加料

生(shēng)産水(shuǐ)泥的主要摻加物(wù)料主要有粉煤灰、礦渣粉、石灰石、爐渣、火山灰、工(gōng)業(yè)廢渣、煤矸石、石煤等。

4.2矽酸鹽水(shuǐ)泥熟料的礦物(wù)組成

矽酸鹽水(shuǐ)泥熟料的礦物(wù)主要由矽酸三鈣(

)、矽酸二鈣(

)、矽酸二鈣( )、鋁酸三鈣(

)、鋁酸三鈣( )和鐵鋁酸四鈣(

)和鐵鋁酸四鈣( )組成,其中CaO含量62~67%,SiO2含量20~24%,Al2O3含量4~7%,Fe2O3含量2~6%.

)組成,其中CaO含量62~67%,SiO2含量20~24%,Al2O3含量4~7%,Fe2O3含量2~6%.五、生(shēng)産新型幹法水(shuǐ)泥的燃料

水(shuǐ)泥生(shēng)産是一(yī)個(gè)能(néng)源和資源密集型生(shēng)産過程。水(shuǐ)泥工(gōng)業(yè)選擇和使用燃料的方式确定其對環境、社會(huì)及經濟影響的一(yī)個(gè)重要因素。

5.1燃料的種類

傳統的水(shuǐ)泥煅燒所使用的燃料主要有:煤炭、天然氣、石油焦、燃油等。

随著(zhe)世界能(néng)源格局的變化,熟料煅燒的替代燃料正在逐步發展,主要有其它企業(yè)的廢氣,比如:焦爐煤氣(焦化行業(yè)副産品)、高(gāo)爐煤氣和轉爐煤氣(鋼鐵行業(yè)副産品)、煉制石油氣(煉油廠副産品)、沼氣;其它企業(yè)的可燃化學制品,比如:廢舊(jiù)塑料、廢溶劑、廢催化劑、含油鑄造砂、廢輪胎、廢紙(zhǐ)張等。但是,替代燃料的使用往往帶來很多(duō)其他的問題,比如CO2排放(fàng)和燃料消耗的影響,對燃料成本的影響、替代燃料的運輸以及需要特殊控制和工(gōng)藝措施以符合安全、質量和環保标準等等,所以現在進展緩慢(màn)。

5.2 煤炭

煤炭是我國(guó)水(shuǐ)泥生(shēng)産的主要燃料,回轉窯水(shuǐ)泥廠一(yī)般使用煙(yān)煤。近年(nián)來也有用無煙(yān)煤做燃料的窯外分解窯。由于無煙(yān)煤灰分較高(gāo),揮發分較低(dī),所以著(zhe)火溫度較高(gāo)、燃燒時間較長(cháng),為(wèi)提高(gāo)無煙(yān)煤在窯系統的燃燒速度,就(jiù)要控制入窯煤粉細度達到(dào):80μm 方孔篩篩餘3%左右。

水(shuǐ)泥廠水(shuǐ)泥熟料的燒成是各多(duō)組成分、比較複雜(zá)的制造過程。在這個(gè)過程中,煤既可作為(wèi)燃料,煤中的灰分起部分原料作用成為(wèi)熟料的一(yī)部分參與物(wù)理化學反應,因而煤的灰分的高(gāo)低(dī)及其灰分成分直接影響到(dào)配料,水(shuǐ)泥熟料的燒成過程中,約有80%-100%的煤灰混入熟料中,煤灰增多(duō),改變生(shēng)料中的原料的配比,造成惡性循環,使配料困難。因此水(shuǐ)泥燒窯對煤質很重要。

5.2.1 煤的類别:水(shuǐ)泥廠用煤的類别為(wèi)焦煤、肥煤、1/3焦煤、氣肥煤、氣煤1/2中粘煤、弱粘煤、不粘煤、無煙(yān)煤、瘦煤、貧瘦煤、貧煤、長(cháng)煙(yān)煤、褐煤。

5.2.2. 煤的粒度:粉煤(大于0-6mm)、末煤(大于0-13mm、大于0-25mm)、混煤(大于0-50mm)或粒煤(大于6mm-13mm)為(wèi)宜,也可用原煤、洗煤或其他粒度的煤。

5.2.3. 煤炭的灰分Ad:水(shuǐ)泥廠要求煤的灰分要低(dī),波動幅度要小(xiǎo),規定灰分Ad小(xiǎo)于27.00%。

5.2.4. 揮發分Vdaf:水(shuǐ)泥廠的揮發分過高(gāo)或過低(dī)煅燒燒均有不良影響。揮發分應大于25.00%,好在25.00%-41.00%。

5.2.5. 發熱量Qnet,ar :水(shuǐ)泥廠對煤的發熱量要求較高(gāo),規定Qnet,ar大于21MJ/kg。

5.2.6. 煤的全硫St,d:煤中的硫對窯内煅燒及水(shuǐ)泥的質量也有一(yī)定的影響:煤的全硫應在3.00%以下(xià)。

六、新型幹法水(shuǐ)泥的主要工(gōng)藝設備

——單段錘式破碎機(jī)

——生(shēng)料立磨或球磨

——水(shuǐ)泥預熱器(qì)

——水(shuǐ)泥回轉窯

——篦式冷卻機(jī)

——堆料機(jī)

——取料機(jī)

——烘幹機(jī)

——水(shuǐ)泥輥壓機(jī)

——水(shuǐ)泥球磨機(jī)

——水(shuǐ)泥選粉機(jī)

——水(shuǐ)泥包裝機(jī)

——除塵設備

——輸送設備

——燃燒器(qì)

——風掃煤磨

——餘熱發電(diàn)設備

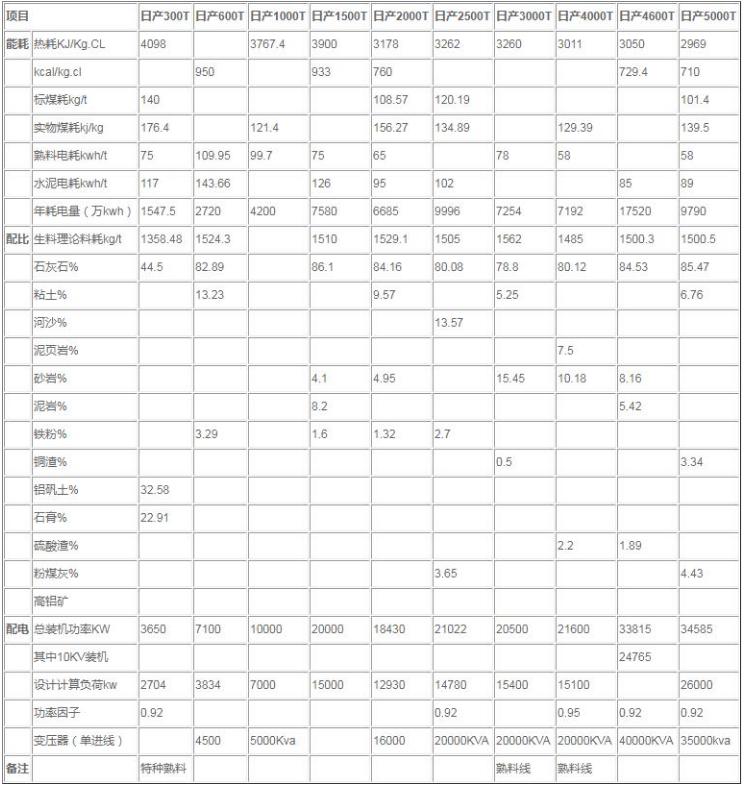

七、水(shuǐ)泥的主要經濟指标

水(shuǐ)泥生(shēng)産線主要經濟指标